ワイヤーバー

ワイヤーバー(バーコーター)とは

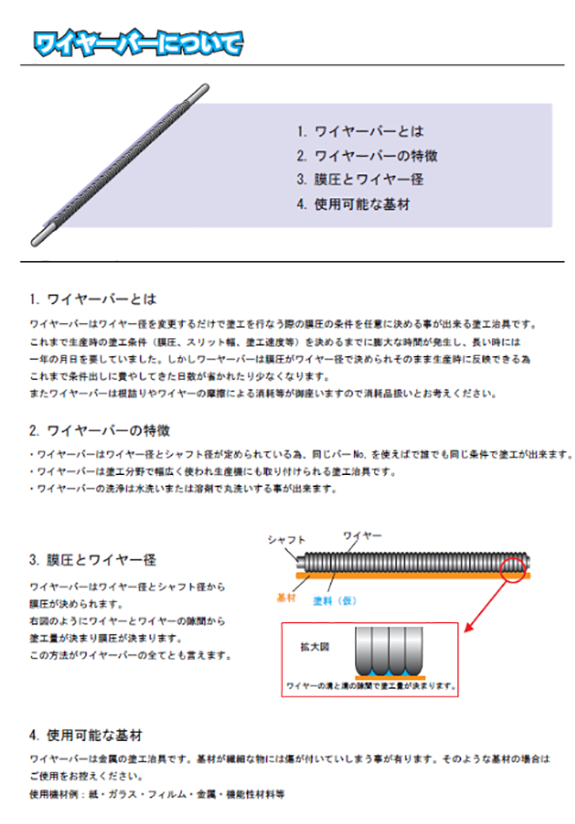

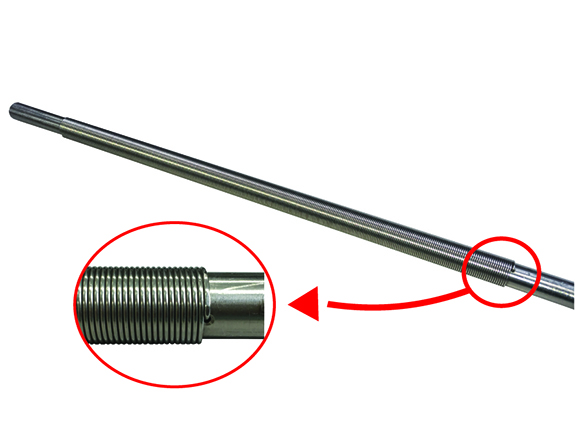

ワイヤーバー(バーコーター)は、シャフトにワイヤーが巻かれた棒のことを言います。

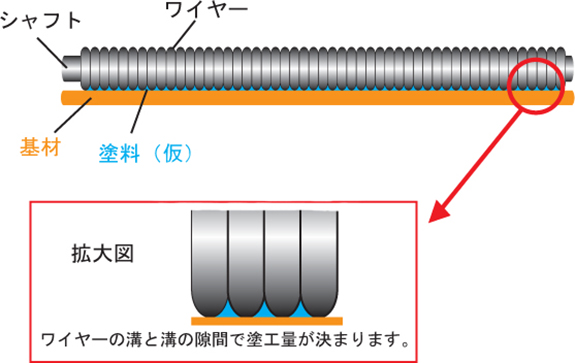

ワイヤーバーの原理は巻かれているワイヤーとワイヤーの隙間により液を基材に置いていく量を変化させる事で膜厚を決めています。ワイヤーの径が細ければ薄膜になり、ワイヤーの径が太くなると厚膜になります。

ワイヤーの太さは番手によって決められ、おおよその膜厚を指定する事ができます。簡易的に塗工の条件を決めたり塗液の評価をする際に用いられます。

また生産に移行する際に通常1~2年ほどかかる塗工の条件決定はワイヤーバーをしようすることで飛躍的な時間短縮が可能です。

ワイヤーバーの形状

ワイヤーバーはSUS304のシャフトにワイヤーが巻いたものをワイヤーバーと言います。

バーに巻かれているワイヤーの線径に多くの種類があり、線径を変更する事で膜厚を変更する事ができます。

ワイヤーの線径が細いものは薄膜に、線径が太いものは厚膜に塗工できます。

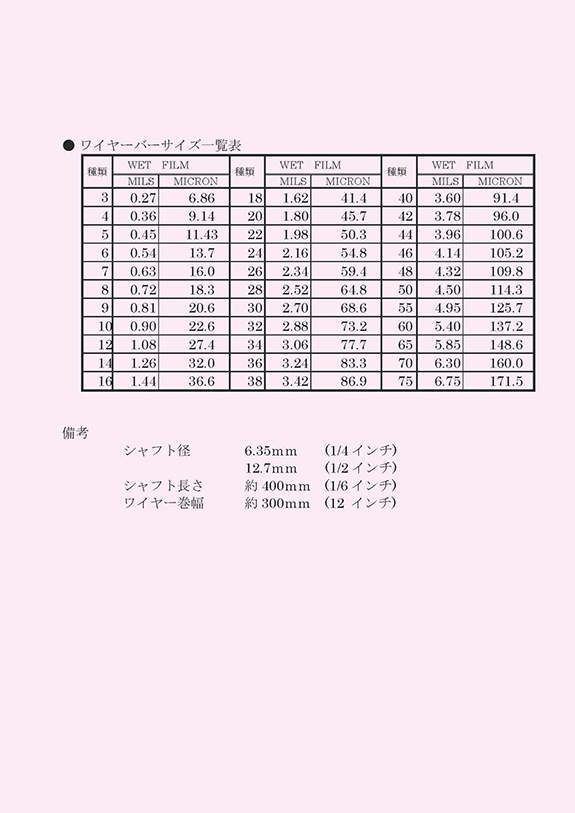

ワイヤーバーを選定するときにはサイズ一覧表を閲覧し、希望の膜厚の番手を選択してください。

ワイヤバーのサイズ

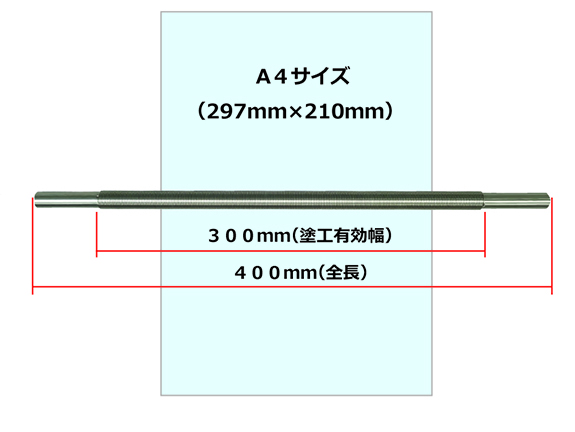

ワイヤーバーは全長400mmで塗工有効長は300mmとなります。

両端50mmずつは塗工することはできません。

塗工できる範囲はあくまでワイヤーが巻かれている300mm部分のみとなります。

A4サイズは横幅210mm×縦長さ297mmですので、A4サイズまでの塗工ができます。

弊社ではワイヤーバーのシャフト径を2種類御用意しています。

①1/2インチ(12.7mm) ②1/4インチ(6.35mm)

既にご使用中で更新でお求めの場合は、現在使用しているシャフト径をご確認ください。

ワイヤーバーの塗工理論

ワイヤーバーの塗工原理

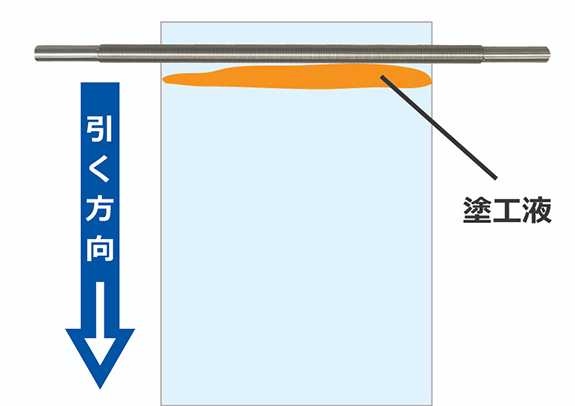

塗工液を落してワイヤーバーを引き、液を掻き取るようにして使用します。

その際にワイヤーとワイヤーの隙間に入った塗工液は一部掻き取られず基材の上に残された状態になります。

このワイヤーの隙間によって塗工液が掻き取られず残る量をスポット量といい、ワイヤーバーのワイヤーの線径によってスポット量は変動します。

ワイヤーバーの番手は、シャフトは変更せずワイヤーの線径を変更しています。そのため番手を指定する事でスポット量を変え、想定の膜厚で塗工をすることができます。

※右図では液を塗料と仮定しています。

ワイヤーバーの塗工とレベリング

塗工はワイヤーバーの前に塗工液を塗布します。ワイヤーバーを引く方向に対して手前側に落し、塗工準備を行います。

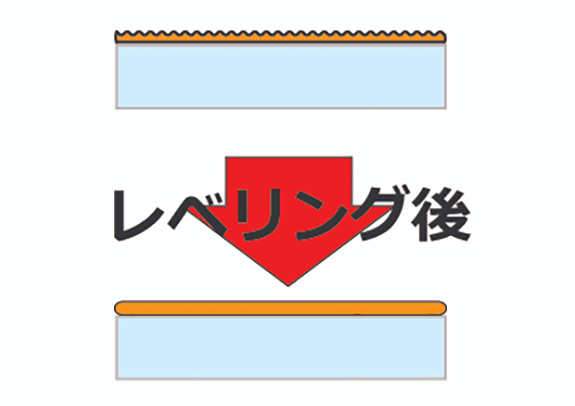

塗工液を掻き取るとワイヤーとワイヤーの隙間を通過する関係で、塗工後の塗工液はギザギザの表面になります。

その後液は流動し働き平らになります。

(レベリング)これにより均一で平らな膜を形成する事ができます。